Строительная орбита, июль, 2014

Коровяков В.Ф., д-р техн.наук, профессор, советник по научно-организа ционной работе ГУП «НИИМосстрой»,

Федосеев А.В., генеральный директор ООО «НПО «Диатомит»

Вступление

Пеностекло (ячеистое стекло, вспененное стекло) представляет собой высокопористый ячеистый неорганический теплоизоляционный материал, получаемый спеканием тонкоизмельченного стекла и газообразователя. Строение пеностекла напоминает твердую мыльную пену. Ячейки имеют сферическую или гексагональную форму, их размер может быть от долей миллиметров до сантиметра.

При среднем диаметре ячейки 2 мкм толщина стенок ячеек варьируется в интервале от 20 до 100 мкм. Цвет материала от светло-кремового до черного (обычно зеленовато серый), но в зависимости от состава стекла и примесей может приобретать практически любые цвета. Как всякое стекло, нерастворимо в воде, устойчиво к действию большинства кислот и органических растворителей, выдерживает высокие температуры.

Основные уникальные свойства пеностекла, в сравнении с традиционными теплоизоляционными материалами, заключаются в низкой теплопроводности при высокой прочности, удобстве обработки и монтажа, а также в экологической безопасности и долговечности.

ПЕНОСТЕКЛО это полностью неорганический теплоизоляционный материал, подвергнутый термообработке при 700-800°С. Предел огнестойкости по потере теплоизолирующей способности при толщинах 40, 80 и 100 мм составляет соответственно 30, 45 и 60 минут. Таким образом, этот материал может значительно снизить пожароопасность зданий и сооружений, построенных с его применением, а в случае пожара будет препятствовать его распространению, что позволит значительно снизить ущерб.

Пеностекло появилось достаточно давно, но его производство пережило как времена бурного развития, так и застоя. Еще в 1932 году академик И.И. Китайгородский на Всесоюзной конференции по стандартизации и производству новых материалов в Москве упомянул впервые в мире о пеностекле как о стройматериале. Тогда же были изложены и теоретические принципы технологии производства нового материала.

Пеностекло вызвало настолько сильный интерес, что его экспериментальные исследования проводились одно временно ведущими физико-химическими лабораториями и группами ученых во многих странах. Уже в 1936 году в Лондоне на Втором международном конгрессе по стеклу Б. Лонг, представлявший результаты работы научных лабораторий французской стекольной корпорации “Сен Гобен”, продемонстрировал опытные образцы нового продукта.

Однако корпорация “Сен Гобен” вынуждена была свернуть проекты по промышленному производству пеностекла в связи с тем, что существовали серьезные технологические трудности по однородному спеканию достаточно больших блоков из пеностекла. Кроме того, на ту пору производство пеностекла являлось слишком энергоемким.

В СССР на основе длительных экспериментальных исследований по экономичному и качественному технологическому процессу, выполненных в Московском химико-технологическом институте им. Д.И. Менделеева в 1939 года, на заводе “Авто стекло” в г. Константиновка (Украина) было получено первое промышленное пеностекло большого формата (475х380х120 мм) со стабильными физическими свойствами.

Однако дальнейшие исследования промышленного производства пеностекла в СССР были прерваны начавшейся войной. В связи с этим целое десятилетие исследованиями пеностекла усиленно занимались в США. Одной из причин обратить пристальное внимание на столь уникальный материал являлась потребность надводного и особенно подводного флота США в легком, стойком в различных средах, особенно к воздействию морской воды.

Первые производственные линии по изготовлению пеностекла были запущены в Порте Алле-гани в том же году. Материал настолько понравился военным морякам, что к концу войны полностью “вытеснил”, например, пробку из спасательных жилетов и плавсредств.

Главным его преимуществом сочли абсолютную негорючесть, что в условиях войны было немаловажным фактором. Во время Второй мировой войны пеностекло поис тине безальтернативно использовалось в качестве теплоизоляционного материалапри строительстве подводных лодок.

После окончания войны пеностекло в США нашло очень широкое применение (особенно в строительстве). Объем его производства увеличился вдвое к 1950 году. В СССР к середине 50-х годов ХХ века тоже начался “пеностекольный бум”, сопоставимый с тем, что наблюдался в США. К сере дине 1950-х было не только восстановлено производство пеностекла в г. Константиновка, но и запущено еще на трех стекольных заводах СССР: Ивотском, Кучинском, а также в Белоруссии на Гомельском заводе (в 1954 г.). В Гомеле были внедрены революционно новые на то время технологические решения по производству пеностекла, что позволило экономить вдвое больше средств, чем при существовавшем до этого методе.

Но еще имелась масса проблем в получении промышленного пеностекла. Для их решения Гомельский стекольный завод был избран как предприятие для внедрения новейших научных достижений в области варки пеностекла.

Комплексные исследования технологии пеностекла возглавил известный белорусский ученый Б.К. Демидович, приложивший значительные усилия по оптимизации химических и физических процессов производства пеностекла. К решению этих вопросов были привлечены отраслевые научные подразделения (в частности, НИИСМ), проводившие в начале 1970-х годов серьезные изыскания в области как производства пеностекла, так и его применения.

В конце ХХ века утратили собственное производство Германия, Чехия и Польша не без “помощи” крупнейшего производителя пеностекла в мире — фирмы “Питсбург Корнинг”, США, имеющей мощные производственные линии в Бельгии (филиал). Теперь в этих странах действуют развитые дистрибьюторские центры по продаже импортного материала этой фирмы, которая продолжает наращивать темпы производства “собственного” пеностекла.

Пеностекло являлось и является настолько востребованным универсальным теплоизоляционным материалом, что такие страны, как Япония (середина 1960-х) и Китай (начало 1980 х), освоили технологию и имеют сейчас собственные крупные независимые производства пеностекла. Однако развитой технологией промышленного производства пеностекла обладают на сегодня лишь США, Япония, Китай и Беларусь.

Россия, утратившая собственное промышленное производство пеностекла в конце прошлого столетия, в настоящее время осуществляет более полу тора десятков инвестиционных проектов по организации производства пеностекла.

Технология и свойства

Пеностекло это материал, который, благодаря своей ячеи стой структуре и свойствам стекла, является жестким и безусадочным материалом. Предел прочности на сжатие зависит от плотности материала, и изменяется от 0,5 до 7,5 Мпа

Наряду с этим, пеностекло легко обрабатывается, что позволяет создавать изделия любой формы. Коэффициент водостойкости (размягчения) пеностекла равен 0,95, что соответствует характеристикам гранита.

Химическая стойкость пеностекла соответствует стойкости стекла, т.е. оно инертно во всех средах за исключением растворов сильных щелочей и плавиковой кислоты.

Химическая стойкость материала наряду с его жесткостью, негорючестью, легкостью делают его незаменимым для использования в качестве теплоизоляции в агрессивных средах.

Экологическая чистота пеностекла позволяет его широко использовать в пищевой и фармацевтической промышленности.

Кроме того, само производство пеностекла имеет экологическую направленность, т.к. позволяет использовать любой стеклобой и отходы стекольного производства, а применение пеностекла позволит отказаться от экологически опасных теплоизоляционных материалов, например, асбестосодержащих, или экологи чески вредного и пожароопасного пенопласта и др.

Основные уникальные свойства пеностекла, в сравнении с традиционными теплоизоляционными материалами, заключаются в низкой тепло-проводности при высокой прочности, удобстве обработки и монтажа, а также в экологической безопасности и долговечности.

В настоящее время выпускается пеностекло следующих видов: блочное пеностекло (блоки, плиты и скорлупы из пеностекла); гранулированное пеностекло (гравий, щебень, песок). Технологии производства этих разновидностей отличаются друг от друга.

Сырьем для производства пеностекла являются стеклянные отходы от стекольных производств. Для производства используют также мелкие фракции стекла, которые по техническим причинам непригодны для вторичного использования в стекольной промышленности. Объёмы этих отходов в крупных городах России очень велики, и существуют проблемы по утилизации стеклобоя.

Промышленное производство пеностекла помогает решить проблему утилизации отходов и предоставляет рынку новый эффективный и долговечный теплоизоляционный материал, при этом не затрагивая природные ресурсы.

На сегодняшний день на российском рынке существует большое количество теплоизоляционных материалов. Их можно разделить на три группы: волокнистые неорганические плиты и маты, газонаполненные ячеистые полимерные материалы и неорганические теплоизоляционные мате риалы.

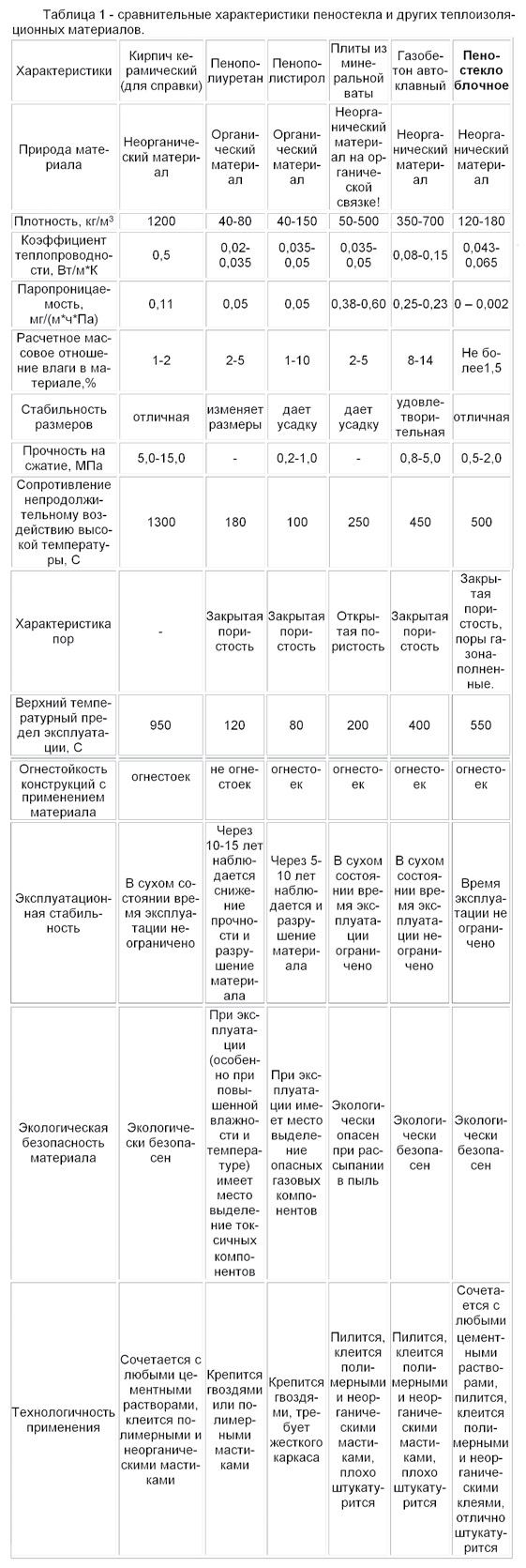

В таблице 1 приведены сравнительные характеристики пеностекла и других теплоизоляционных материалов. Пеностекло открывает собой новую группу строительных материалов, т. к. обладает значительной прочностью при малой массе, не требует дополнительного крепежа, одновременно может быть использовано в качестве гидроизоляционного материала, декоративного для облицовки фасадов и теплоизоляции.

Низкая плотность пеностекла позволяет снизить нагрузку на фундаменты, что важно не только для экономики строительства, но и для понижения уровня разрушаемости зданий в зонах повышенной сейсмической опасности.

Наружная, не декорированная поверхность материала легко клеится мастиками, соединяется цементным раствором и штукатурится. Особый интерес вызывает недавно разработанный гранулированный материал – гранулированное пеностекло.

Это уникальный универсальный тепло и звукоизоляционный материал, представляющий из себя гранулы правильной шаровидной формы, серого или черного цвета, из вспененных по особой технологии гранулированной шихты, состоящей из тонкомолотого стекла и специальных добавок. Гранулы не впитывают воду, либо в очень малых количествах (до 2 %) в зависимости от состава шихты и технологии.

Материал негорючий, долговечный, стабильный в размерах, стойкий к агрессивным средам, с высокими прочностными показателями. Многие отечественные производители выпускают материал, не уступающий по своим свойствам зарубежным аналогам. При этом стоимость указанных гранулированных заполнителей гораздо ниже зарубежных.

Гранулированное пеностекло это одна из геометрических форм производимого пеностекла. Этот строительный материал имеет массу достоинств и широко используется в коттеджном строительстве в качестве засыпок для утепления стен, фундаментов, полов, а мелкая фракция (песок 0,2-1,9 мм) используется для приготовления теплых штукатурок и стяжек. Гранулированное пеностекло можно использовать в качестве наполнителя для приготовления бетонов и растворов.

Заменив керамзит гранулами пеностекла, можно получить значительно лучший результат при эксплуатации, так как прочность гранул выше в 3-4 раза, срок службы больше в 5 раз, чем у керамзита.

Гранулированное пеностекло незаменимо при строительстве дорог. Оно характеризуется следующими показателями (усредненные от разных производителей):

• насыпная плотность 75 – 300 кг/м3;

• температура использования от -250°С до 600°С;

• теплопроводность 0,04?0,09 Вт/м°С;

• прочность при сдавливании в цилиндре 0,6?2 МПа;

• химически нейтрален; • срок службы более 200 лет;

• водопоглощение минимальное (не более 4% по объему).

Как видно из этих показателей, гранулированное пеностекло может успешно использоваться в качестве засыпной теплоизоляции при строительстве зданий и сооружений, для изготовления жесткой плитной теплоизоляции (крупнопористый бетон с заполнителем из гранул пеностекла). Эффективно применение гранулированного пеностекла для производства особо легких бетонов, предназначенных для изготовления однослойных стеновых панелей, либо устройства монолитных стен в съемной или несъемной опалубках.

Свободная засыпка

Гранулированное пеностекло в насыпном виде может быть использовано для теплоизоляции и звукоизоляции различных поверхностей. Это может быть чердачная и межэтажная теплоизоляция; теплоизо ляция при колодцевой кладке; теплоизоля ция инверсионных кровель; теплоизоляция грунтов и дорожной одежды; теплоизоляционная засыпка технологического оборудо вания и т.п.

Кроме горизонтальных поверхностей, может быть использовано для теплоизоляции труб и трубопроводов (тре буются наружные «чехлы») и других сложных пространственных объемов и форм. Если поверхность, получаемая после выравнивания, предполагается к использованию, то возможно использование стяжки поверх материала, допускающего дополнительную нагрузку.

«Теплые» и легкие растворные смеси и бетоны

Добавление минеральных вяжущих веществ к материалу позволяет получить компо-зиции, которые лежат в основе сухих растворных смесей, легких штукатурок, лег ких бетонов и модификации последних тампонажных растворов в нефтяной и газовой промышленности.

Для этих целей необходимы материалы с прочностью, достаточной для устойчивости к разрушению в процессе приготовления и эксплуатации получаемых композиционных материалов.

Помимо улучшенных теплоизоляционных свойств, полу чаемые материалы обладают относительно малым весом, что позволяет добиваться экономии конструкционных материалов и трудозатрат. Применение легких бетонов на пористых заполнителях значительно снижает массу конструкций и приводит к уменьшению стоимости строительства в целом.

Основа для штучных легких и теплоизоляционных изделий

Использование различных вяжущих, как минеральных, так и органических, позволяет изготавливать штучные изделия заданной формы.

Отличительной особенностью таких изделий будет их низкая плотность, малая масса, простота обработки, хорошие теплои звукоизоляционные свойства. Из смеси легкого заполнителя с вяжущими, методом литья или полусухого прессования, могут быть изготовлены разнообразные изделия плиты, блоки, скорлупы, бордюры, брусчатка, скульптуры, вазы и т.п.

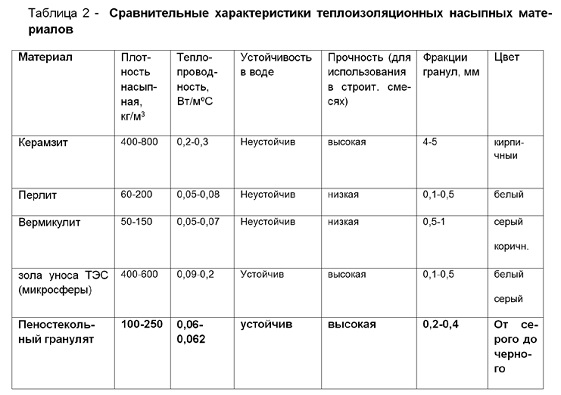

Из сопоставления данных, представленных в таблице 2, очевидно, что наиболее приемлемыми материалами для использования в строительных растворах и для изготовления штучных изделий являются гранулированное пеностекло и микросферы (извлеченные из золы-уноса ТЭС). Однако крайне ограниченное количество, нестабильность свойств и источников производства микросфер, а также высокие цены сдерживают их широкое использование.

Поэтому гранулированное пеностекло имеет перед аналогами кон курентные преимущества, позволяющие успешно выйти на сектор рынка насыпных теплоизоляционных материалов. Производство пеностекольных мате риалов постоянно расширяется.

Если производство блочного пеностекла более или менее удовлетворяет существующие потребности строителей (его применение ещё далеко от потенциальных возможностей), тогда как объемы производства гранулированного пено стекла не покрывают нынешнюю потреб ность не только строителей, но и других отраслей. Крупного производства гранул пока не существует.

Те небольшие производства, которые сейчас работают, не могут обеспечить всех потребителей. Кроме того, сырьё для производства пеностекольных гранул истощается (расход стеклобоя опережает его утилизацию).

В связи с этим ряд производственных компаний совместно с научно-исследовательскими организациями разработал технологии пеностекла, где основным сырьем явля ются кремнеземистые осадочные породы типа диатомита, трепела, опоки, а также цеолиты и тому подобные породы.

В качества сырья могут использоваться и золы тепловых электростанций. Исследования и производственная апробация показали значительные преимущества пеностеклокерамического гранулята (из кремнезёмистых пород) перед пеностекольным гранулятом.